测量系统分析

测量系统分析(Measurement System Analysis, MSA)是质量管理中的核心工具之一,用于评估测量系统的稳定性、准确性和一致性。它帮助用户判断测量数据是否可信,是否能用于过程控制和质量决策。其可用于比如:生产现场的质量检测系统评估、实验室仪器的重复性与再现性验证、多操作员测量一致性分析、供应商测量系统审核和统计过程控制(SPC)前的测量系统确认等。

测量系统分析

-

1、理论

测量系统分析需要三列数据:分别是测量值(Measurement)、零件(Part)和操作者(Operator)。测量值是实际测量得到的数值,零件是指被测量的零件标识(至少2个不同零件),操作者是指执行测量的操作者标识(至少2个操作者)。测量值可用于计算偏倚、重复性等指标,零件可用于分析产品本身的变异性,操作者可用于分析人为因素对测量系统的影响。汇总说明如下表格:

列名 类型 说明 测量值(Measurement) 定量变量 实际测量结果,必须为数值型 零件(Part) 定类变量 每个被测零件样本的唯一标识 操作者(Operator) 定类变量 执行测量的人员标识 -

提示:

-

MSA对于数据格式的要求非常严格,比如有2位操作者,5个零件,每位操作者和每个零件重复测量2次,那就一定是2位操作者*5个零件*重复测量2次=20次数据,并且使用三列数据的纵向(也称‘长数据’格式)来标识,SPSSAU会自动进行数据格式的校验,如果出现错误会提供错误提示。

MSA分析其数学原理为双因素方差,并且其至关重要的结果为‘方差成分分析’,该结果是基于双因素方差结果进一步计算得到(并且需要结合交互项是否显著进行分别计算,SPSSAU默认输出‘带交互项’和‘不带交互项’的两项结果,并且自动进行交互项的显著性判断),具体说明如下:

差异来源 说明 其它 总量 R&R (Total Gage R&R) 包括设备误差和操作者误差,是测量系统可靠性的总体反映 Repeatability + Reproducibility 重复性 (Repeatability) 测量设备本身的精度,反映设备是否“量得准” 残差项效应值 再现性 (Reproducibility) 操作者之间的差异,反映人对测量结果的影响 操作者 + 操作者×零件交互项变异 操作者 (Operator) 再现性的一部分,专指操作者主效应 区分交互项是否显著分别计算 零件间 (Part to Part) 零件本身的变异,是理想中应被测出的差异 区分交互项是否显著分别计算 总变异 (Total) 包括零件差异和测量误差,是测量系统分析的总背景 总量 R&R + 零件间 ‘重复性’测量设备本身精度变异,其由双因素方差分析的‘残差项均方’表示;

‘再现性’测量的是操作者之间的差异,其由操作者变异和操作者×零件即交互项变异相加计算得到(需提示的是:SPSSAU自动判断交互项的显著性后分别进行计算)。当交互项呈现出显著性时:‘再现性’= ‘操作者’+‘交互项变异’【交互项变异=(交互项均方 - 残差项均方)/ 重复次数】,当交互项未呈现出显著性时:‘再现性’= ‘操作者’。

‘总量R&R’为‘重复性’和‘再现性’之和。

‘操作者’是再现性的一部分,但其仅指操作者的主效应,因而当交互项不显著性,再现性即为操作者效应。当交互项呈现出显著性时:‘操作者’= (操作者均方 − 交互项均方) / (重复次数 × 零件个数),当交互项未呈现出显著性时:‘操作者’= (操作者均方 − 残差项均方) / (重复次数 × 零件个数)。

‘零件间’指零件本身带来的变异,当交互项呈现出显著性时:‘零件间’= (零件均方 − 交互项均方) / (重复次数 × 操作者个数),当交互项未呈现出显著性时:‘零件间’= (零件均方 − 残差项均方) / (重复次数 × 操作者个数)。

‘总变异’=总量R&R与零件间变异之和。

除此之外:方差占比,标准差,研究变异和研究变异占比的意义和说明如下:

项 通俗解释 计算公式 方差 差异来源 见上述说明 方差占比 某误差在总变异中比例情况。比如“重复性占比高”说明设备误差大。总量 R&R ≤ 30%:可接受;≤10%:优秀;>30%:不可接受 方差占比 = 方差 ÷ 总变异 标准差 是方差的平方根,表示该误差来源的波动幅度。标准差越大,波动越明显。 标准差 = Sqrt(方差) 研究变异 是标准差的 6 倍,用于模拟 ± 3σ 区间,覆盖 99.73% 的数据范围。 研究变异 = 6 × 标准差 研究变异占比 某误差来源的研究变异在总研究变异中占比情况。总量 R&R ≤ 30%:可接受;≤10%:优秀;>30%:不可接受 研究变异占比 =研究变异 ÷ 总研究变异 -

-

2、操作

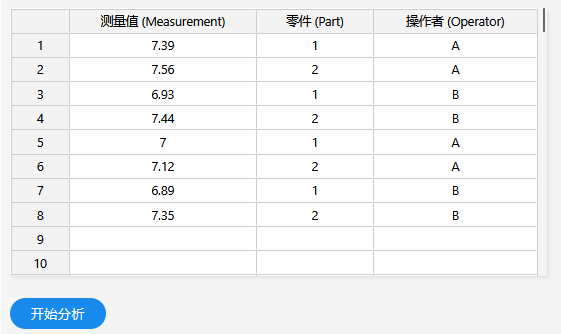

当前有项研究数据,其共为2个零件,并且2名操作者,重复次数为2(比如A操作者对零件1和2均测量了两次),因此总共为2*2*2=8行数据,操作如下图所示:

-

提示:

-

MSA对于数据格式的要求非常严格,比如有2位操作者,5个零件,每位操作者和每个零件重复测量2次,那就一定是2位操作者*5个零件*重复测量2次=20次数据,并且使用三列数据的纵向(也称‘长数据’格式)来标识,SPSSAU会自动进行数据格式的校验,如果出现错误会提供错误提示。

-

-

3、SPSSAU输出结果

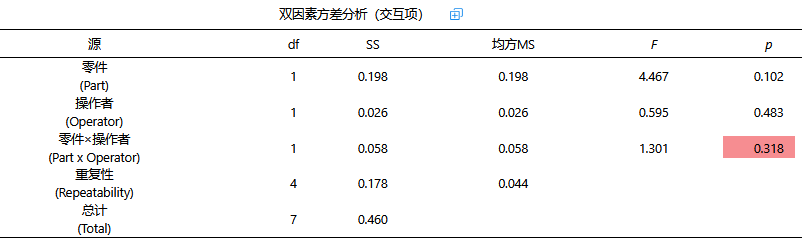

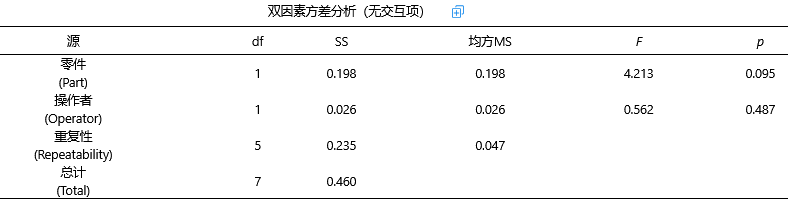

SPSSAU共输出3个表格,分别是‘带交互项’的双因素方差结果和‘不带交互项’的双因素方差结果,并且自动进行判断交互项的显著性,用于自动计算‘方差成分表格’。

从上表格可以看到:零件×操作者这一交互项的p 值=0.318 > 0.05,并且没有呈现出显著性,因而应该查看‘不带交互项’的结果。

从上表可知:零件间并没有呈现出显著性(但接近于0.1),测量系统能区分不同零件,说明系统具备一定的判别能力。操作员之间无显著差异,说明操作员之间的一致性较好,人为因素对测量结果影响较小。重复性数值相对较高,说明测量系统本身的波动较大,重复性误差占比过高,可能掩盖零件之间的真实差异。接下来具体查看方差成分表格。

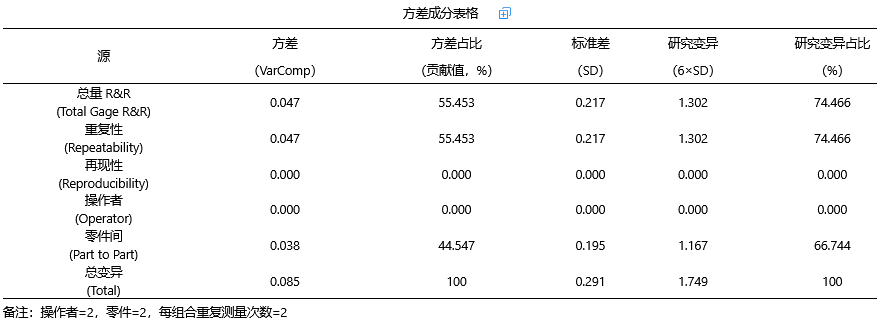

从上表可看见测量系统的主要误差来源及其在总变异中的占比。总量 Gage R&R是关键指标,从方差占比和研究变异占比角度来看,一般情况下总量 R&R ≤ 30%:可接受;≤10%:优秀;>30%:不可接受。上表格可知:总量 Gage R&R 的方差占比高达 55.453%,研究变异占比更是达到 74.466%,远远超过行业普遍接受的标准(通常建议 ≤30%)。这意味着测量系统本身的误差已经主导了整体数据波动,严重影响了对零件真实差异的识别能力。

重复性(Repeatability)是唯一的测量误差来源,其方差与总量 R&R 完全一致,说明测量设备或方法本身存在较大波动。而再现性(Reproducibility)和操作员(Operator)误差为零,表明不同操作员之间的一致性非常好,人为因素对测量结果没有造成干扰。

零件间差异(Part to Part)方差占比为 44.547%,研究变异占比为 66.744%,说明零件本身确实存在一定的差异性,但由于测量误差占比过高,这种差异可能被掩盖或误判。

综上所述,该测量系统的主要问题在于重复性误差过大,建议优先检查测量设备的稳定性、校准状态以及测量方法的一致性。同时,虽然操作员之间的一致性良好,但由于仅为案例demo数据(仅 2 个操作员、2 个零件,每组重复 2 次),统计功效有限,结论仅供参考。

-

4、剖析

涉及以下几个关键点,分别如下:

-

测量系统分析的数据格式要求?

-

MSA对于数据格式的要求非常严格,比如有2位操作者,5个零件,每位操作者和每个零件重复测量2次,那就一定是2位操作者*5个零件*重复测量2次=20次数据,并且使用三列数据的纵向(也称‘长数据’格式)来标识,SPSSAU会自动进行数据格式的校验,如果出现错误会提供错误提示。

-

测量系统分析‘带交互项’和‘不带交互项’的结果区别?

-

SPSSAU默认输出‘带交互项’和‘不带交互项’的两项结果,并且自动进行交互项的显著性判断和进一步计算方差成分结果指标等。

-